2016.10.29 09:00 更新

2016.10.29 取材

ZOTAC International (MCO) Ltd.(本社:香港)は、創業10周年記念イベントの一環として、各国メディアを対象にした「PC Partner東莞工場見学ツアー」を開催した。その第1回目レポートとして、まずはZOTAC製グラフィックスカードができるまでの様子を早速紹介していくことにしよう。

|

|

| ZOTAC製品の製造を手掛けるPC Partner。資料によれば総従業員数は5,000人を超えるという |

ZOTAC製品の製造を手掛けるのは、親会社である香港の大手PCパーツメーカーPC Partner。その工場は香港から車で約3時間ほどの中国・東莞にあり、80,000㎡という広大な敷地に工場や検査施設、さらにそこで働く社員達のアパートや商店、病院などが併設され、さながら一つの街のように機能している。

|

|

|

|

|

大手メーカーのOEM / ODM生産も手掛けるPC Partner。本社および研究開発グループは香港に、生産工場は中国・東莞にある | |

ここで製造されるのはZOTACブランド全般に加え、大手メーカーのOEM / ODM向け製品として、PC本体やマザーボード、グラフィックスカード、フラッシュメモリなどを多岐にわたる。ちなみに、生産能力はマザーボードが月産12万ユニット以上、グラフィックスカードは40万ユニット以上、フラッシュメモリに至っては200万ユニット以上に及ぶとのこと。

|

|

|

マザーボードやグラフィックスカードの他、フラッシュメモリの製造も非常に得意にしている | |

|

|

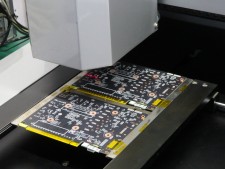

| 「First Article Inspection」で、抜き出したサンプルをまずは入念に検査。こちらで問題がないことを確認したロットのみ実際の製造に回される |

工場内に入り、まず案内されたのが、組み立てに使用する基板の事前検査を行う「First Article Inspection」。こちらでは各ロットごとに抜き出したサンプルのチェックを実施。この検査に合格したロットのみ製造に回すことで、検査や製品のテスト時間を短縮するとともに、エラーの発生率を最小限に抑えることができるという。

|

|

|

|

|

ベテランスタッフが2つの装置を使い入念にエラーや傷などがないか確認していた | |

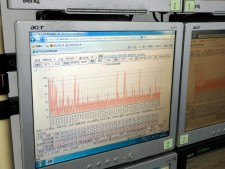

また工場の入り口近くには、生産状況をリアルタイムに監視する「Production Management System」を設置。これにより即座に問題のあるラインを改善し、ダウンタイムを最小限に抑えることが可能。さらに蓄積したデータを定期的にレビューすることで、さらなる効率化や長期的な改善点を確認することができる。

|

|

|

|

|

入り口近くに設置された「Production Management System」。リアルタイムに状況を確認できるのはもちろん、長期的にデータを蓄積するのがとても重要だという | |

|

|

| ズラリ並べられたSMTマシン用のカセット。こちらに実装チップをセットする必要がある |

グラフィックスカードに搭載される小型ICやコンデンサ、出力端子などの実装は、基本的にSMT(Surface Mount Technology / 表面実装技術)マシンによるオートメーション化されている。その事前準備のため、テープに貼り付けられたコンポーネントを専用のカセットに装着する必要がある。

|

|

|

|

|

テープに貼り付けられたコンポーネントはSMTマシンを使い自動的に実装される | |

また組み立て中に端子類を損傷しないよう、基板の端子部分にはテープによるマスキングを施す。その後専用のキャリアモジュールに基板を固定して、まずは洗浄が行われる。

|

|

|

製造ラインで端子類を損傷しないようまずは基板にマスキングを実施 |  |

|

|

その後専用のキャリアモジュールに基板を固定して、洗浄マシンへと送られる | |

ちなみにPC Partnerでは、小型のグラフィックスカードには基板中央のみを固定する“I”型を、大型のグラフィックスカードには中央と上下を固定する“T”型の2種類の特許キャリアモジュールを使用。これにより、同じラインで、小型なものは一気に4枚、大型のものは2枚まで製造することができるようになる。

|

|

| こちらのマシンで基板の洗浄が完了すれば、いよいよ本格的な製造ラインがスタートする | |

|

“I”型と“T”型の2種類の特許キャリアモジュールを使い分けることで、サイズの異なるグラフィックスカードを同一ラインで製造することができる |

|

|

| まずはSMTマシンを使い、基本的なコンポーネントを取り付ける |

組み立ての準備が完了したところで、ここから本格的な製造工程に入る。コンベアを流れる基板にSMTマシンを使い、まずは裏面のコンポーネントをまとめて実装。その後大型のオーブンで固定し、基板検査装置でチェック。問題がなければ表面のコンポーネント実装に進む。

|

|

|

複数のSMTマシン(画像左)によるコンポーネントの実装が完了したら大型のオーブン(画像右)で固定する | |

|

|

|

固定後に基板検査装置を使いチェックすれば裏面の作業は完了 | |

表面の実装手順は基本的に裏面と同じ。コンベアを流れる基板に複数のSMTマシンを使いコンポーネントを実装、その後オーブンで固定してチェックを行う。ここまでで完全なオートメーション作業は完了、この後はスタッフによる手作業に進んでいく。

|

|

|

表面の作業ではGPUコアやメモリに加え、出力端子なども実装される |  |

|

|

ここまでで主要コンポーネントの実装はほぼ完了。最後に目視による確認も行われる | |

|

|

| オートメーション作業が完了し、ここからの工程は作業スタッフの人数が一気に増える |

電解コンデンサやフェライトコアチョークは、スタッフがコンポーネントを配置したあと、ソルダリングを行うセミオートメーション。担当者によればオートメーション化はもちろん可能だが、多くのラインナップを手がけるPC Partnerでは、製品ごとに取り付けるコンデンサやフェライトコアチョークの種類が異なることから、手動で行うほうが効率的。さらに製品のマイナーバージョンアップやコンポーネントの変更など、より柔軟な対応ができることから、敢えて完全なオートメーション化を導入していないとのこと。

|

|

|

|

|

コンデンサやフェライトコアチョークはスタッフが取り付けた後、専用マシンでソルダリング。熟練したスタッフが手作業で行うことで、壊れやすい電解コンデンサもほぼ不良なく実装できる | |

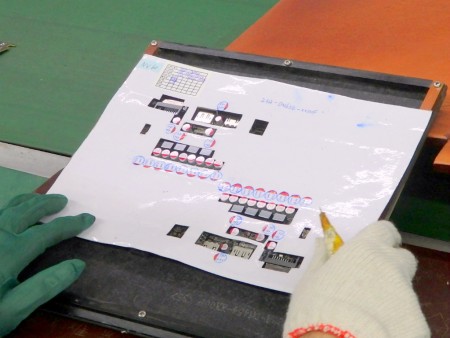

またソルダリング後には、専用シートを使い実装コンポーネントに間違いがないか目視。このあと再度洗浄を行い、組み立てはいよいよ最終作業へと入る。

|

|

| ソルダリング後は専用シートでコンデンサやフェライトコアチョークが正しく装着されているかを確認 | |

|

|

|

確認後は再度洗浄をしてソルダリング工程は完了となる | |

|

|

| ドライバによるネジ止め作業で、グラフィックスカードの組み立て工程は終了 |

VGAクーラーやヒートシンク、ブラケットなどをネジ止めすればグラフィックスカードの組み立ては完了。ちなみにVGAクーラーの固定は専用カバーが用意され、カードとクーラーをセットすると自動的にネジ穴が最適な位置に来るよう設計されており、ロスなく次々に固定していくことができる。

|

|

|

ブラケットやVGAクーラーなど、担当ごとに固定するパーツが決められている | |

|

|

| すべての製品に対して、厳しい出荷前検査を実施することで高品質化を実現している |

PC Patnerでは、組み立てが完了したグラフィックスカードは出荷前に、各コネクタからの出力、BIOS表示に加え、Windowsの起動や3Dベンチマークなど厳しい全品検査を実施。これにより、品質を維持するとともに初期不良率の発生を大幅に抑えているわけだ。

|

|

|

グラフィックスカードの製造ラインで最もスタッフの人数が多いのがこのテスト工程。多くの顧客を抱えるPC Partnerでは製品の品質が何よりも重要になる | |

|

|

|

|

|

箱詰めされた製品は発送用のダンボールにまとめられ、後は出荷を待つばかり | |

出荷前テストに合格した製品は付属品を同梱して箱詰めすれば作業はすべて完了。ここまでの作業は一直線のラインに沿って行われ、その動線は非常に美しい。また担当者によると日毎に製造するモデルを完全に分離し、スタッフが集中して作業にあたることでミスを最小限に抑え、品質も向上できるとのこと。ちなみに取材日に動いていたのは2ラインで、製造されていた製品はGeForce GTX 1060とGeForce GTX 1050 Tiだった。

|

|

| グラフィックスカードの製造は、オートメーションによる実装から梱包まで、基本的に一直線のラインに沿って行われている |

なおPC Patnerでは、今回紹介した出荷前の全品検査に加え、より厳しい抜き取り検査を実施することで、製造ラインの精度と製品品質を向上している。工場見学レポート2回目では、これら抜き取り検査の内容を中心に紹介していく予定だ。

文: GDM編集部 池西 樹

ZOTAC International (MCO) Ltd.: https://www.zotac.com/