特別企画

2018.04.17 更新

文:エルミタージュ秋葉原編集部 Tawashi

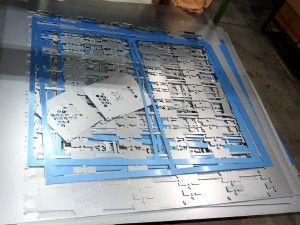

次に紹介するのはレーザー加工とカッターによるセクションだ。どちらも金型のないパーツの成型を行う。生産台数が少ないサーバー系の筐体や特注仕様の筐体は、レーザー加工で製造されている。

|

| 高い加工精度が要求されるパーツの成型を担当するレーザー加工。1台しか作らないといったサンプル製作の際にも活躍する。金型が無くカッターを使用しない加工だけあってコストは高くなる |

|

| 大型のカッターによるパンチングマシン(日本製)。レーザー加工よりもコストを抑えた大量生産が可能。リアパネルなどスチール素材の加工も得意とする |

|

|

| カッターの刃の保管庫。在庫分でカットできない形状の場合、新たにカッターの刃を購入するかレーザー加工に変更する事で対応。コストに直結するため、予め使用するカッターを考慮しながらPCケースの設計を行うという | |

|

|

| 1枚のスチール板がパンチングマシンにより加工され、PCケースの一部ができあがっていく | |

成型セクションの最後はスチール加工のライン。1枚のスチール板がシャーシ側フロントパネルになる様子を動画でご覧いただこう。最後のチェック以外は無人のまま加工されていく点に注目だ。

|

|

|

大音響の1階から、一転して静かな2階へ移動。シルク印刷の工程を見ていこう。ここでは先日詳細レビューをお届けした新製品「101-TUF GAMING」の強化ガラスパネルの加工が行われていた。この作業は人の手によるもので、機械化するよりもクオリティが維持できるという。実に根気のいる作業だった。

|

|

| シルク印刷の工程は作業を施した後に乾燥させ、アルコールで汚れをふき取る。仕上げは目視で、より細かいチェックの後に梱包。組み立て工場へ出荷される | |

|

| 「101-TUF GAMING」で採用されている左側面の強化ガラスパネル。パネル自体は専門業者から納品されるが、それ以外のシルク印刷や加工はIn Winの工場内で行われる |

この工場ではサーバー・ワークステーションシステムの組み込み作業も行われている。特注デザインは珍しくなく、マザーボードを搭載したベアボーン状態で納品することも多いという。OEM向けビジネスに強いIn Winならではの光景だと言えるだろう。

|

|

| 1Uラックマウントにパーツを取り付けている様子。各担当の仕様詳細は、上部に取り付けられたディスプレイで確認できる | |