手作業による組み立ての最終工程。そして梱包まで

組み立て工程もいよいよ終盤。現場では人気のミドルタワーケース「303」の作業が行われていた。

蛍光灯により煌々と照らされたラインには、左右15名ずつに分かれ、合計30名を配置。フロントパネルのみが装着されたシャーシに、外部アクセスポートや強化ガラスパネルを取り付けていく。ここでは通電チェックから梱包までの作業が一気に行われていく。

|

|

ミドルタワー「303」の最終組み立て工程。レーンは右奥から手前に流れる右回転で、さしずめ”巨大な回転寿司”といった体

|

|

頭上のディスプレイに表示された指示に従いパーツを組み付け。ちなみに複数のチェックを通過した「303」のシャーシは、4台1組みで積み重ねられていた

|

|

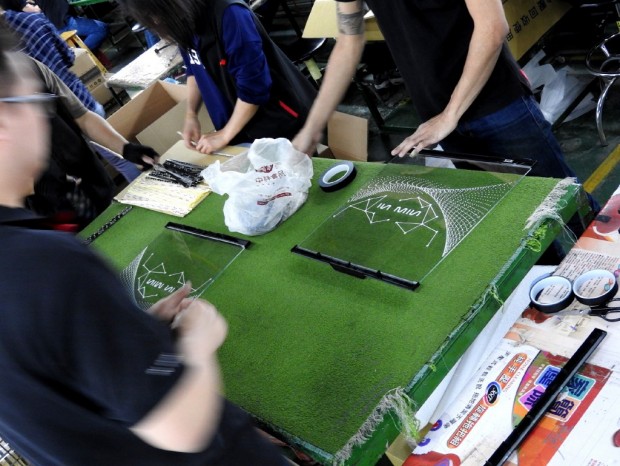

強化ガラス製サイドパネルにLEDストリップを貼り付けて行く。もちろん複数による手作業だ

|

|

検証用の専用基板でRGB LEDの全点灯チェック。発光パーツが増えると、作り手の手間も増えていく事になる。さらに独特な通気孔が設けられた右サイドパネルを1枚ずつチェックし、問題がなければ装着を行う

|

|

組み込みが完了した「303」を大切に不織布製の袋で梱包。付属品を入れ、全行程終了のシールを貼りれば完成。長い旅もこれでおしまい

|

自社工場が支えるIn Winブランドの信頼とクオリティ

強化ガラス等の特別なパーツを除き、本社直結の自社工場で製造を行うIn Win。鉄の1枚板やABS樹脂のチップから、専用金型や成型用工作機械により構成パーツを製造。レーザー加工による試作から、アマダのパンチングマシンによる大量生産まで、大所帯ながら家内制手工業さながらの生産体制は、In Winの資産であり最大の強みだろう。

システマチックな機械化はたくさんの製品を生み出す。同時に思う以上に人が携わる工程も多い。「人間が作業したほうがクオリティが高い」と担当者は話す。In Winブランドを支えているのは、総勢600名のスタッフによるところが大きい。

通常立ち入る事ができない工場内部の見学は、非常に有益なものであり、たくさんの収穫があった。なによりこれまで秋葉原を取材中、店員と何気なく「もう少し安ければ売れるだろう」等と話す事があったが、とても軽々には言えない事に気付かされた。これもまた収穫だろう。

次回はIn Winが台湾製造にこだわる理由から元祖・強化ガラス製サイドパネルの誕生秘話、PCケースに対する考え方などを担当者に聞いたインタビューをお届けする。お楽しみに。

協力:In Win Development

株式会社アユート